安全技術(shù)與措施

中國石化鎮(zhèn)海煉化分公司 張福毅

1 、前言

石化企業(yè)的容器、管道在運行過程中會因腐蝕穿孔、磨損等原因而產(chǎn)生泄漏,為確保生產(chǎn)正常運行,須對泄漏點進行補焊處理。石化行業(yè)易燃易爆、有毒有害的特點,使補焊作業(yè)存在著較大的安全風險。為確保安全,石化企業(yè)的基本做法是:在正常運行的生產(chǎn)裝置、油罐區(qū)內(nèi),可動可不動的用火,一律不動;凡能拆除的設備管線拆除移至安全區(qū)域用火。在生產(chǎn)、貯存、輸送可燃物料的容器、管道上用火,首先切斷物料來源加堵盲板,經(jīng)吹掃、清洗、置換后打開人孔通風換氣,并經(jīng)取樣分析檢測合格方可動火。減少用火、實現(xiàn)安全用火是石化行業(yè)對用火的基本要求和基本做法。但由于石化行業(yè)連續(xù)性生產(chǎn)的特點,泄漏的容器管道往往難以切出檢修,必要時不得己的應急搶修,需要進行帶壓不置換補焊堵漏。帶壓不置換應急補焊堵漏雖具有安全風險高、危險性大的缺點,但又具有容器、管道不需要退出運行、不影響生產(chǎn),應急功能強的優(yōu)點,因而在實際操作中仍被廣泛應用。

2、 帶壓不置換補焊接作業(yè)的定義及理論依據(jù)

2.1定義

對于容器、管道內(nèi)易燃易爆、有毒有害介質(zhì)的泄漏,采用不泄壓、不置換、不清洗,在保持系統(tǒng)內(nèi)部正壓的前提下進行焊補,稱為帶壓不置換補焊作業(yè)。

2.2 帶壓不置換補焊作業(yè)安全可行的理論依據(jù)

易燃易爆氣體的燃燒或爆炸是在一定條件下進行的。可燃液體在火源或熱源的作用下,首先蒸發(fā),然后蒸汽氧化、分解進行燃燒。當焊接作業(yè)時,系統(tǒng)內(nèi)的氣體以一定的速度向外噴射,遇明火,易燃易爆氣體只能在外部燃燒,不會蔓延到系統(tǒng)內(nèi)部去。

爆燃則是可燃物質(zhì)和空氣的混合物被同火源點燃,火焰立即從火源處以不斷擴大的同心球形式自動擴展到混合物存在的全部空間,是以熱傳導方式自動在空間傳播的燃燒現(xiàn)象。當易燃易爆氣體的含量在爆炸極限范圍之外,即使系統(tǒng)內(nèi)有明火或其它激發(fā)能源,也不會發(fā)生爆炸。只有當易燃易爆氣體和空氣混合達到爆炸極限時,有明火才會發(fā)生爆炸。所以只要低壓系統(tǒng)內(nèi)的易燃易爆氣體始終保持正壓,避免易燃易爆氣體與空氣混合達到爆炸極限,系統(tǒng)就不會發(fā)生爆炸。系統(tǒng)在焊割作業(yè)中,高溫只在局部范圍,加之高速氣體的冷卻作用,也不會因金屬高溫引起系統(tǒng)內(nèi)氣體膨脹而產(chǎn)生物理爆炸。

3、 帶壓不置換補焊作業(yè)的安全技術(shù)與措施

帶壓不置換補焊作業(yè)雖可行,但畢竟屬高風險作業(yè), 稍有不慎,極易發(fā)生火災、爆炸事故。因此,必須采用科學的方法,制定和落實切實可靠的安全技術(shù)與措施,方能進行補焊作業(yè)。

3.1 補焊作業(yè)前的危害識別

(1)補焊作業(yè)前,應組織相關(guān)人員針對作業(yè)內(nèi)容進行充分的危害識別,分析該作業(yè)是否存在火災、爆炸、中毒等危害。

(2) 針對識別內(nèi)容,確定主要危險源,填寫“用火作業(yè)危害識別表”。制定相應的作業(yè)程序及安全措施,將安全措施填入用火作業(yè)許可證內(nèi),并作為特殊用火管理。

(3) 作好火災、爆炸事故發(fā)生的預想,作好事故預案。制定應急措施,作好應急準備。

3.2帶壓不置換補焊接作業(yè)的安全技術(shù)與措施

(1)器壁測厚。在補焊作業(yè)前應對外腐蝕相對嚴重的部位及對于設備、管線壁厚不清的進行測厚,比較確定鋼材的減薄程度,一般要求壁厚不小于4㎜,并經(jīng)錘擊試驗不變形的再進行焊接作業(yè)。防止因腐蝕、磨損等原因而焊穿設備、管線引發(fā)次生事故。同時,焊接時在中性焰的焰心與內(nèi)焰之間,燃燒生成C0、H2與熔化金屬相作用,使氧化物還原,內(nèi)焰最高溫度可達3000℃以上,過薄的鋼材焊接時易造成穿孔。

(2) 控制系統(tǒng)含氧量。對容器、管道系統(tǒng)內(nèi)的氣體必須進行取樣,進行氣體化學成份分析和含氧量測定,嚴格控制氧含量不得超過安全標準。規(guī)定系統(tǒng)內(nèi)含氧量不得超過1%。若超過1%,應立即停止焊割作業(yè)。對于動火點周圍滯留空間的可燃物含量以小于爆炸下限1/3到1/4為合格。可燃氣體混合物的濃度低于爆炸下限,因含過量空氣,空氣的冷卻作用可以阻止火焰蔓延。可燃氣體混合物的濃度高于爆炸上限,空氣不足,火焰不能傳播。

附:生產(chǎn)火災危險性分類

甲類 閃點<28℃的易燃液體;爆炸下限<10%的可燃氣體。

乙類 閃點≥28℃至<60℃的易燃可燃液體;爆炸下限≥10%的可燃氣體。

丙類 閃點≥60℃的可燃液體。

常見主要物料在空氣中的火災爆炸數(shù)據(jù)

|

物質(zhì) (分子式) |

閃點(℃) |

自燃點(℃) |

餾程KK(℃) |

爆炸界限 V% |

火災危險類別 |

爆炸危險類別 |

|

|

組別 |

類別 |

||||||

|

燃料氣 (C1-C2) |

|

400 |

|

1.0~15 |

甲 |

T3 |

ⅡC |

|

氫氣(H2) |

|

570 |

|

4.0~75 |

甲 |

T1 |

ⅡC |

|

石油液化氣(C3-C4) |

<-50 |

427-537 |

|

1.9~15 |

甲 |

|

|

|

丙烯C3H6 |

|

410 |

|

2.4~10.3 |

|

|

|

|

汽油(C5-C12) |

<28 |

225~530 |

<210 |

0.7~6.9 |

甲B |

T3 |

ⅡA |

|

苯C6H6 |

|

>550 |

|

1.4~7.1 |

|

|

|

|

煤 油 |

28~45 |

223~425 |

300 |

1.4~7.5 |

乙 |

|

|

|

輕柴油(C17-23) |

45~120 |

350~380 |

370 |

0.6~6.5 |

乙B |

T3 |

ⅡA |

|

重柴油 |

>120 |

300~330 |

|

|

|

|

|

|

蠟油 |

>120 |

245~380 |

350~500 |

- |

丙B |

T3 |

ⅡA |

|

渣油 |

>120 |

230~240 |

>500 |

|

|

|

|

|

硫化氫H2S |

|

260 |

|

4.3~45.5 |

甲 |

T3 |

ⅡB |

|

一氧化碳CO |

|

640 |

|

12.5~74 |

|

|

|

|

氨NH3 |

|

651 |

|

15.7~27.4 |

乙 |

T1 |

ⅡA |

|

工業(yè)機械油 |

|

280~380 |

|

|

|

|

|

|

乙烯C2H4

|

|

|

|

3.2~32 |

|

|

|

用火安全要求為:

爆炸極限<4%的甲類可燃氣體,濃度<0.2%(體積比)為合格。

爆炸極限>4%的甲類可燃氣體,濃度<0.5%(體積比)為合格。

爆炸極限>10%的乙類可燃氣體,濃度 <1.0%(體積比)為合格。

存在二種以上可燃氣體的混合物,以爆炸下限低的介質(zhì)為準。

目前控制氧含量的常用做法是在用火容器、管線內(nèi)部充滿液體,或雖未充滿但能保證其液面始終高出用火點,使其空間無氧氣存在。容器、管線內(nèi)無法充滿液體的,應適量通入氮氣或蒸汽,保證氮氣或蒸汽的壓力,以控制氧含量。

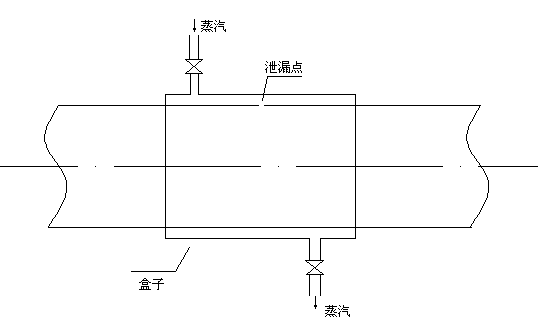

對泄漏點的處理,目前廣泛應用的做法有“包盒子”作業(yè)。“包盒子”作業(yè)普遍的做法是:在作業(yè)前先在“盒子”的預制件上焊二個導淋、裝二個閥,利用導淋一頭通入氮氣或蒸汽,而在另一頭則將氣體導出,并使導出點與泄漏焊接點距一定距離,使得泄漏的介質(zhì)在“盒子”內(nèi)不易積聚,“盒子”內(nèi)不會形成爆炸空間。同時又使導出的可燃氣體遠離動火點,以保證作業(yè)安全。

(3) 介質(zhì)流動。焊接作業(yè)時,金屬表面溫度可達2000℃,經(jīng)管材傳熱到內(nèi)壁溫度也將達到800℃。(焊割作業(yè)時金屬表面溫度更高,當氧氣與乙炔的比值為1~1.2時,中性焰的內(nèi)焰溫度最高可達3050~3150℃。)因此,在焊接作業(yè)時應保持系統(tǒng)內(nèi)介質(zhì)的流動,以保持及時帶出熱量并起到冷卻作用,避免把系統(tǒng)內(nèi)的易燃易爆介質(zhì)由于焊接加熱而引爆。嚴禁在二頭卡死且又充滿易燃、可燃介質(zhì)的容器、管線上用火。

(4) 保持系統(tǒng)穩(wěn)定的正壓。系統(tǒng)內(nèi)保持一定的正壓,氣體以一定的速度向外噴射,遇明火易燃易爆氣體只能在系統(tǒng)外部燃燒,不會蔓延到系統(tǒng)內(nèi)部去。只要低壓系統(tǒng)內(nèi)的易燃易爆氣體始終保持正壓,避免易燃易爆氣體與空氣混合達到爆炸極限,系統(tǒng)是不會發(fā)生爆炸的。出現(xiàn)負壓,空氣進入動火的容器、管道內(nèi),容易發(fā)生爆炸。

壓力太高,噴出的火焰就會很猛,焊條熔滴容易被氣流吹走,給焊接操作帶來困難。同時在火焰的高溫作用下,穿孔部位的鋼板易于變形或熔孔擴大,從而噴出更大的火焰,造成事故。壓力的高低應控制在不出現(xiàn)猛烈噴火為宜,壓力一般控制在1.4 ~4.7千帕(150~500毫米水柱)為宜。在系統(tǒng)壓力高的操作條件下實施焊補作業(yè),應適當調(diào)整操作,降低操作壓力,減處理量降負荷。

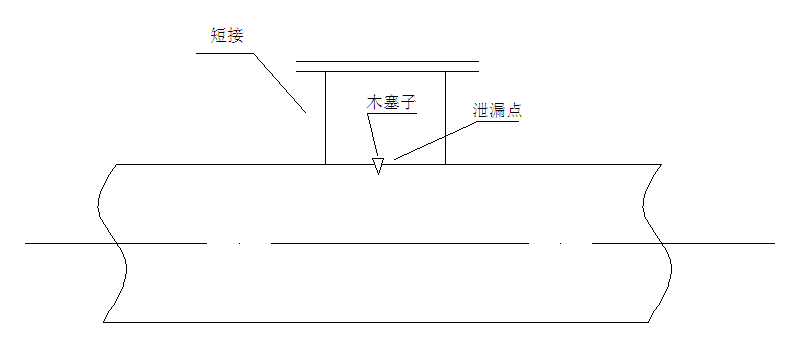

(5)安全隔離。對于泄漏點泄漏量不大、壓力等級較低且短時間能完成的動火作業(yè),在動火前可采用鉚(金屬鉚)、堵(木塞)、封(泥封或水封)的方法先將泄漏的介質(zhì)隔離,使動火焊接部位沒有易燃易爆介質(zhì)泄漏,然后進行補焊或貼鋼板焊接作業(yè)。

常用的做法是:先預制一個短管,上面焊有法蘭。先將泄漏點用木塞塞住或經(jīng)敲打鉚死,使動火點沒有可燃物泄漏,然后進行焊接作業(yè)。焊接結(jié)束后,法蘭面端則用盲板蓋封死。

另一種做法是:作業(yè)前先將短管放在泄漏點所在的容器、管線上,在短管內(nèi)四周糊上濕泥巴,然后放水形成水封,再進行焊接作業(yè)。但這種方法有其局限性,泄漏點只能向上,否則建立不起水封。對泄漏量較小的,可只在四周糊上濕泥巴,不建立水封。但不管采用何種隔離方法,在焊接作業(yè)前,必須對泄漏點進行檢測分析,只有當確認沒有可燃介質(zhì)泄漏,方可進行焊接作業(yè)。同時要隨時保持泥巴的濕潤,以防隔離失效。

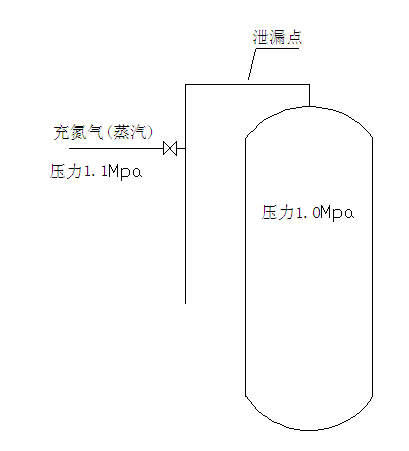

在條件允許的前提下,為使焊接部位沒有可燃介質(zhì)噴出,焊接時不會發(fā)生燃燒,可在所在管道上倒通入惰性氣體。但惰性氣體的壓力必須高于管道內(nèi)介質(zhì)的壓力,防止管道內(nèi)可燃介質(zhì)繼續(xù)泄漏或倒串入惰性氣體系統(tǒng),此類操作應安排專人關(guān)注惰性氣體的壓力。

(6)電流控制。電流過大焊接容易熔擴穿孔,電流過小則容易出現(xiàn)未焊透。對于鋼材已明顯減薄的,焊接必須采用小電流操作,以防熔擴穿孔,焊接電流一般控制在≤150A。

(7) 補焊期間在泄漏點周圍進行不定時的可燃氣體檢測,一旦發(fā)現(xiàn)泄漏量增大,應立即停止動火作業(yè),并調(diào)整作業(yè)方案及相應的安全措施。對于風險度較大的搶修作業(yè),在現(xiàn)場配備消防車。

4、補焊作業(yè)的其它相關(guān)安全要求

動火補焊作業(yè)除根據(jù)需要采取相應的安全技術(shù)與措施外,還必須遵循安全用火的有關(guān)規(guī)定。

4.1 嚴格執(zhí)行三不動火的基本原則,即 “沒有經(jīng)批準有效的用火作業(yè)許可證不動火,防火安全措施不落實不動火,沒有用火監(jiān)護人或用火監(jiān)護人不在埸不動火”,實行嚴格的用火作業(yè)許可制度。

4.2 動火補焊作業(yè)前必須清除動火現(xiàn)埸的所有可燃物,避免動火作業(yè)過程大量散發(fā)的火星、敞開的火焰或割下的鐵塊引燃現(xiàn)埸的可燃物。動火期間距動火點30米內(nèi)嚴禁排放各類可燃氣體,15米內(nèi)嚴禁排放各類可燃液體,特別要嚴格禁止烴類物質(zhì)和輕質(zhì)油品的排放。在動火點周圍不得同時進行可燃溶劑清洗或進行刷漆、噴漆等施工作業(yè),防止在動火點周圍形成爆炸性混合氣體。

4.3動火現(xiàn)埸的下水井、地漏必須有效封堵,泵溝應建立水封,防止火星串入下水系統(tǒng),引爆系統(tǒng)內(nèi)的可燃氣體。

4.4在工藝生產(chǎn)裝置、罐區(qū)、泊位等已經(jīng)存在嚴重火災爆炸危險的環(huán)境中施工作業(yè),必須使用符合防爆要求的工具、燈具及其它電器設備。

5、 結(jié)語

用火作業(yè)系指在具有火災爆炸危險場所內(nèi)進行的施工過程,帶壓不置換動火補焊作業(yè)更是在充滿火災、爆炸危險的環(huán)境下從事的高風險作業(yè),存在著較大的作業(yè)風險。在有條件的情況下,應盡可能地減少帶壓不置換動火補焊作業(yè)。

對確需在生產(chǎn)、貯存、輸送可燃物料的容器、管道上直接動火,動火前必須進行充分的危害識別,采用科學的方法,制定并落實相應的切實可靠的安全技術(shù)與措施,加強動火現(xiàn)場監(jiān)控,才能有效地確保補焊作業(yè)順利進行,防止火災、爆炸事故的發(fā)生,使帶壓不置換補焊作業(yè)更好地服務于生產(chǎn)。